Какие процессы термообработки используются при производстве листовых цепей

Новости отрасли-В промышленных подъемно-транспортных системах производительность листовые цепи во многом зависит от его механической прочности, усталостной прочности и твердости поверхности. Эти свойства определяются не только основным материалом, но и тем, как материал обрабатывается. Среди важнейших этапов производства термическая обработка выделяется как один из наиболее решающих факторов, влияющих на окончательное качество и срок службы листовой цепи.

1. Понимание роли термической обработки в производстве листовой цепи.

Термическая обработка – это контролируемый нагрев и охлаждение металлов с целью изменения их физических и механических свойств без изменения их формы. При производстве листовых цепей этот процесс предназначен для улучшения таких характеристик, как твердость, прочность на разрыв, пластичность и усталостная прочность.

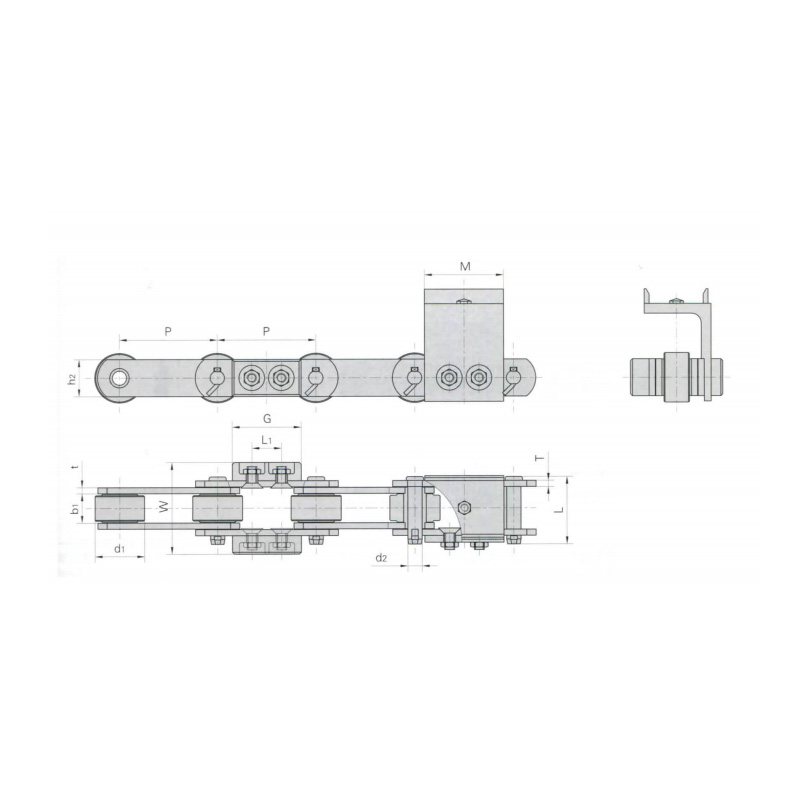

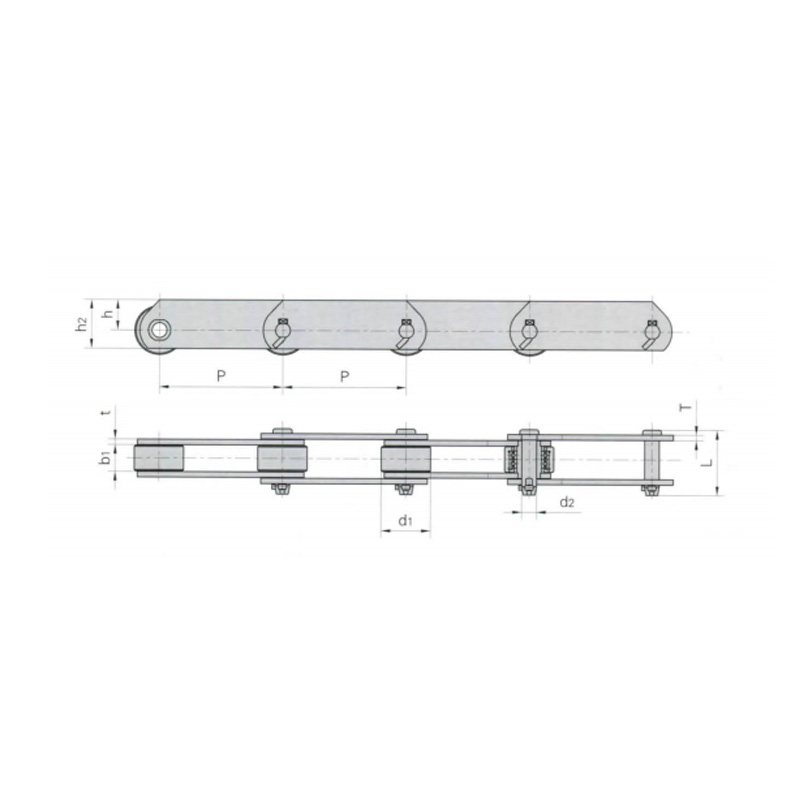

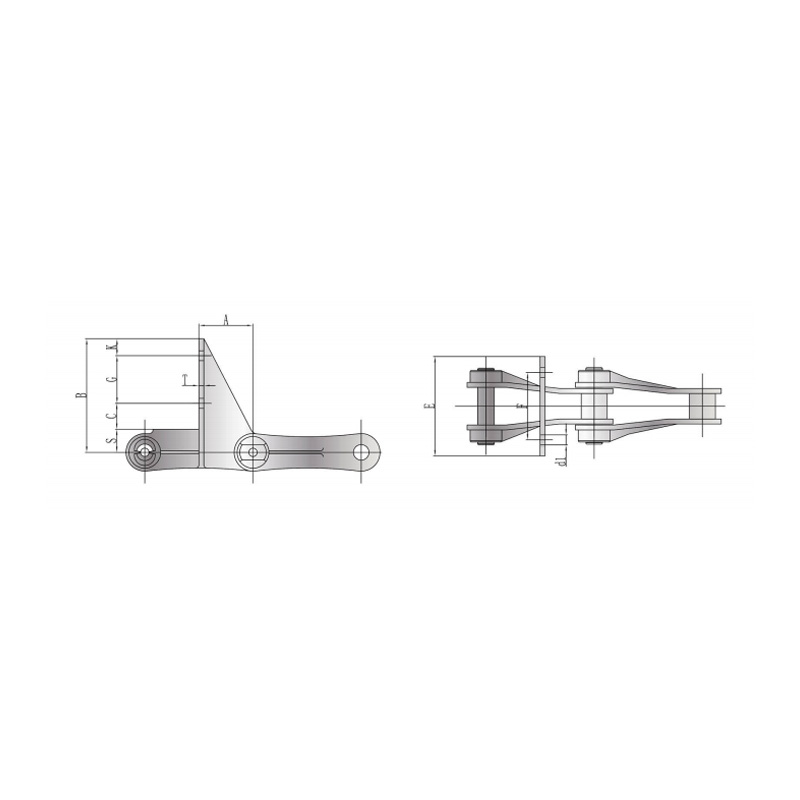

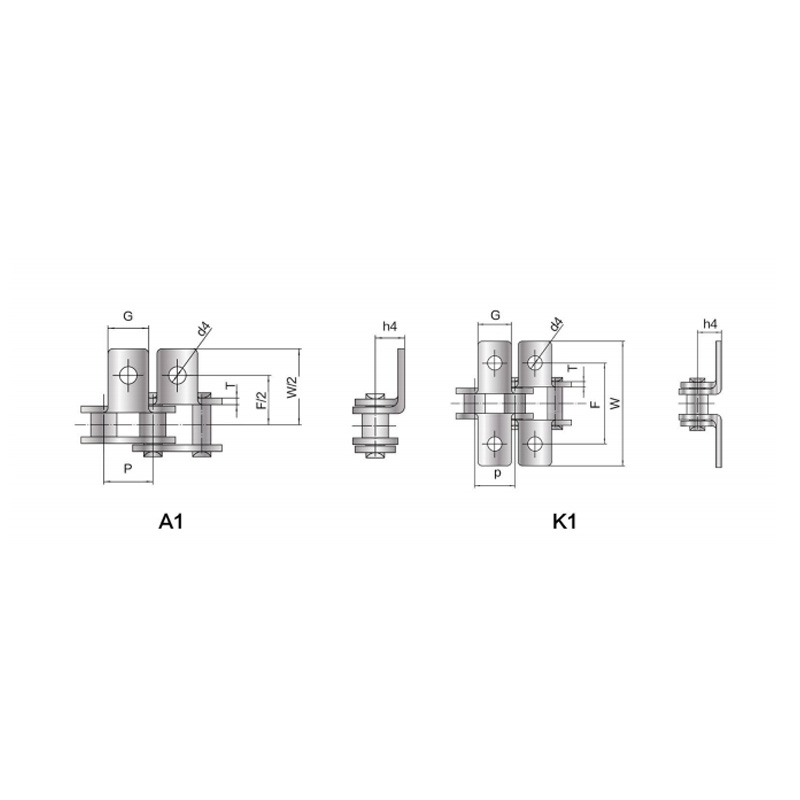

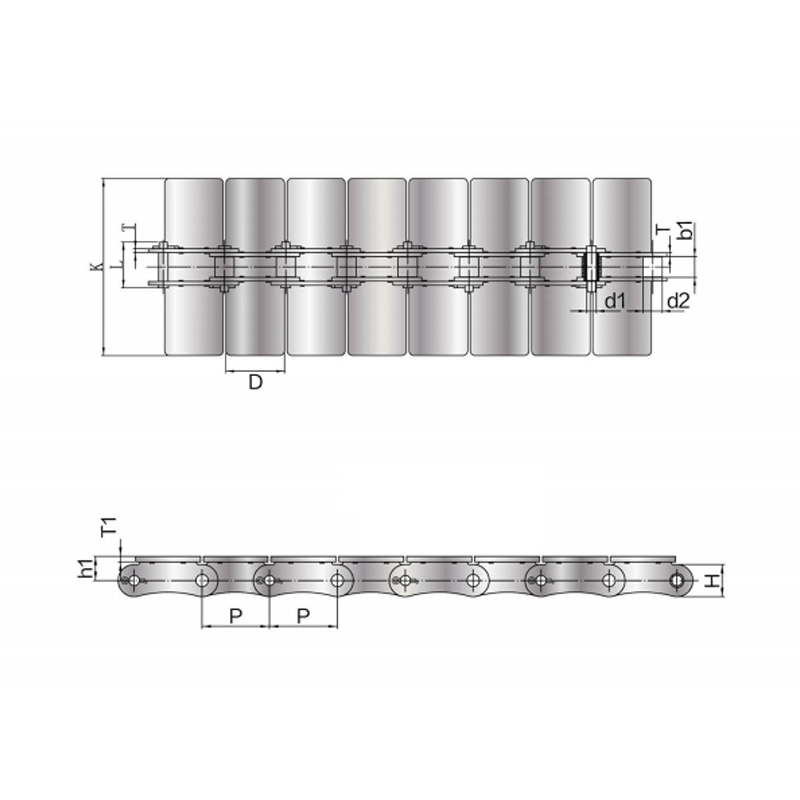

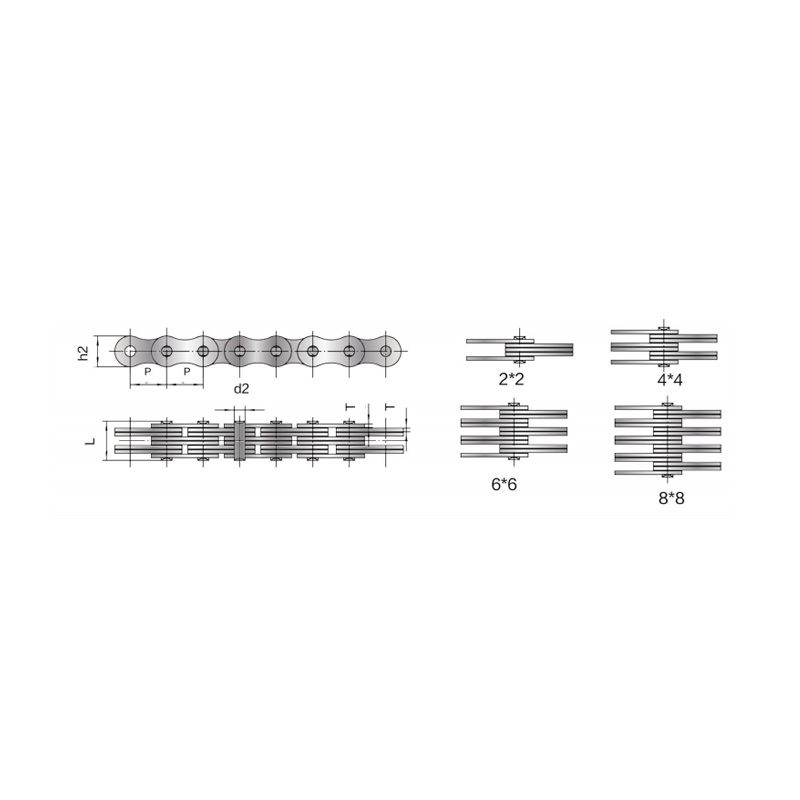

Типичная листовая цепь изготавливается из высококачественной легированной стали. Цепь состоит из нескольких основных компонентов — пластин звеньев, пальцев, а иногда и втулок или роликов в зависимости от серии. Каждый из этих компонентов требует определенного процесса термообработки, соответствующего его функции.

Без соответствующей термической обработки сталь может сохранять внутренние напряжения, становиться слишком хрупкой или разрушаться при повторяющихся нагрузках. Таким образом, термообработка — это не просто производственный этап; это точный процесс, который определяет, будет ли цепь работать безопасно и стабильно с течением времени.

2. Распространенные процессы термообработки, используемые при производстве листовых цепей.

Термическая обработка пластинчатых цепей включает в себя ряд металлургических методов, каждый из которых предназначен для достижения определенных структурных преобразований в стали. Наиболее часто используемые процессы включают отжиг, нормализацию, цементацию, закалку, отпуск и индукционную закалку.

Каждый из них кратко представлен ниже, прежде чем подробно рассмотреть их применение.

- Отжиг – Процесс, который смягчает металл, улучшает его зернистую структуру и улучшает обрабатываемость.

- Нормализация – Используется для улучшения зернистой структуры и улучшения однородности после механической обработки или холодной штамповки.

- Цементация – Процесс поверхностной закалки, повышающий износостойкость за счет введения углерода во внешний слой.

- закалка – Быстрое охлаждение для сохранения твердости и прочности после нагрева.

- Закалка – Вторичный процесс после закалки, чтобы уменьшить хрупкость и сбалансировать твердость и ударную вязкость.

- Индукционная закалка – Метод целенаправленной закалки, применяемый к таким компонентам, как штифты, для повышения твердости локализованной поверхности.

3. Отжиг: подготовка стали к дальнейшей обработке

Отжиг обычно является первой основной термообработкой стали, используемой в производстве листовых цепей. Он включает в себя нагрев стали до определенной температуры, обычно от 800 до 900 градусов по Цельсию, а затем медленное ее охлаждение в печи.

Основная цель отжига — снижение твердости, снятие внутренних напряжений и улучшение зернистой структуры материала. После холодной штамповки или штамповки пластин цепи остаточные напряжения могут сделать металл хрупким или склонным к растрескиванию. Отжиг восстанавливает пластичность и подготавливает сталь к дальнейшей механической обработке или штамповке.

Помимо улучшения обрабатываемости, отжиг помогает обеспечить равномерные механические свойства по всему металлу. Такая последовательность очень важна, поскольку изменения твердости или структуры могут привести к неравномерному износу или поломке во время эксплуатации.

4. Нормализация: уточнение зернистой структуры

Нормализация — это еще один этап термообработки, используемый для улучшения микроструктуры стали. Процесс включает нагрев стали немного выше критической температуры, примерно от 850 до 950 градусов по Цельсию, а затем охлаждение ее на неподвижном воздухе.

Разница между нормализацией и отжигом заключается в скорости охлаждения. Нормализация позволяет стали быстрее остывать, что приводит к более мелкозернистой структуре и несколько более высокой прочности. Для лепестковых цепей нормализация часто применяется к соединительным пластинам или компонентам, которые подверглись тяжелой механической обработке.

Утонченная структура зерен, достигнутая за счет нормализации, повышает усталостную прочность и стабильность размеров, которые имеют решающее значение для цепей, которые испытывают повторяющиеся циклические нагрузки при подъеме или движении.

5. Науглероживание: повышение твердости поверхности.

Одним из наиболее важных процессов термообработки компонентов листовой цепи является цементация. Этот метод поверхностной закалки увеличивает содержание углерода во внешнем слое стали, обычно до 0,8–1,2 процента, сохраняя при этом более прочную и пластичную сердцевину.

Во время цементации детали нагреваются в богатой углеродом атмосфере при температуре от 900 до 950 градусов Цельсия. Атомы углерода диффундируют в поверхность, образуя затвердевший слой, известный как корпус. После цементации детали закаливаются для фиксации твердости.

Этот процесс особенно важен для пальцев цепи, которые испытывают постоянные контактные напряжения и износ. Твердая поверхность противостоит истиранию и деформации, а прочный сердечник предотвращает разрушение компонента под ударными или изгибающими нагрузками.

За цементацией часто следует отпуск для уменьшения хрупкости. Сочетание твердого внешнего вида и жесткости внутри делает науглероженную сталь идеальной для требовательных цепей.

6. Закалка: достижение высокой прочности

Закалка — это процесс быстрого охлаждения нагретой стали, обычно путем погружения ее в масло, воду или другую контролируемую среду. Цель состоит в том, чтобы преобразовать внутреннюю структуру стали в гораздо более твердую и прочную фазу, известную как мартенсит.

При производстве листовой цепи закалка обычно используется после процессов цементации или сквозной закалки. Быстрое охлаждение удерживает атомы углерода внутри кристаллической решетки, значительно увеличивая твердость и прочность.

Однако если скорость закалки не контролировать тщательно, это может привести к появлению чрезмерных остаточных напряжений или даже к растрескиванию. Поэтому производители используют точный контроль температуры и системы охлаждения с компьютерным управлением, чтобы обеспечить одинаковые результаты для каждого компонента цепи.

7. Закалка: баланс между твердостью и прочностью

После закалки сталь становится очень твердой, но хрупкой. Эта хрупкость не подходит для компонентов, которые должны выдерживать удары или циклические нагрузки, например, в листовой цепи. Закалка решает эту проблему путем повторного нагрева закаленной стали до более низкой температуры, обычно от 150 до 650 градусов Цельсия, а затем медленного ее охлаждения.

Закалка снижает внутренние напряжения и восстанавливает пластичность при сохранении желаемого уровня твердости. Точная температура и продолжительность зависят от необходимого баланса свойств. Более низкие температуры отпуска сохраняют более высокую твердость, а более высокие температуры отпуска улучшают ударную вязкость.

Что касается пластинчатых цепей, закалка необходима для штифтов, пластин и звеньев в сборе, чтобы гарантировать, что они могут изгибаться и поглощать удары без растрескивания. Правильно закаленная сталь обладает как упругостью, так и прочностью, что позволяет цепи надежно работать при больших нагрузках и вибрации.

8. Индукционная закалка: локальная обработка поверхности.

Индукционная закалка — еще один важный процесс, особенно для пальцев цепей и компонентов, которым требуется высокая износостойкость поверхности при сохранении прочного сердечника. Этот метод использует электромагнитное поле для нагрева только поверхности стали до температуры закалки с последующей быстрой закалкой.

Преимуществом индукционной закалки является ее точность. Закалке подвергаются только определенные участки, что сводит к минимуму искажения и снижает риск нарушения механического баланса всего компонента. Этот процесс быстрый, повторяемый и подходит для крупносерийного производства.

Пальцы с индукционной закалкой обычно используются в пластинчатых цепях, поскольку они обеспечивают превосходную износостойкость в точках контакта, сохраняя при этом внутренний сердечник прочным и гибким.

9. Важность термообработки в контролируемой атмосфере.

Современное производство листовых цепей часто осуществляется в печах с контролируемой атмосферой. Эти системы регулируют не только температуру, но и состав газов вокруг стали. Контролируя углеродный потенциал, уровень кислорода и содержание влаги, производители могут предотвратить окисление, обезуглероживание или нежелательный рост зерна.

Например, для поддержания нейтральной или науглероживающей атмосферы можно использовать смесь защитных газов из азота и метанола. Это гарантирует, что поверхность стали остается чистой, а диффузия углерода происходит равномерно во время цементации.

Точный контроль этих параметров обеспечивает постоянство твердости, глубины гильзы и механических свойств при больших партиях компонентов цепи. Это также способствует общей надежности готового продукта.

10. Контроль качества и тестирование после термообработки.

После завершения процессов термообработки каждая партия компонентов листовой цепи подвергается строгим испытаниям. Цель состоит в том, чтобы убедиться, что желаемые свойства достигнуты и что цепь будет работать так, как задумано, в реальных условиях.

Общие методы тестирования включают в себя:

- Проверка твердости для измерения твердости поверхности и сердцевины по шкалам Роквелла или Виккерса.

- Анализ микроструктуры под микроскопом для подтверждения наличия мелкозернистых мартенситных структур.

- Испытание на растяжение для определения предельной прочности и удлинения.

- Усталостные испытания для оценки способности компонента выдерживать повторяющиеся циклы нагрузки.

Также проводятся проверки размеров, чтобы убедиться, что термообработка не вызвала искажений, выходящих за пределы допустимых допусков. Такое сочетание металлургических и механических испытаний гарантирует соответствие каждого компонента строгим стандартам качества.

11. Связь между термообработкой и производительностью цепи.

Каждый этап термообработки напрямую влияет на производительность конечной цепи. Твердость, достигаемая закалкой и цементацией, повышает износостойкость. Пластичность, восстановленная закалкой, позволяет цепи выдерживать многократные нагрузки без растрескивания. Нормализация обеспечивает структурную однородность, а индукционная закалка обеспечивает целенаправленную защиту поверхности.

Когда все эти процессы выполняются точно, листовая цепь достигает баланса между прочностью и гибкостью. Именно этот баланс позволяет ему надежно работать в таких сложных условиях, как вилочные погрузчики, краны, буровые установки и системы погрузочно-разгрузочных работ.

И наоборот, неадекватная или непостоянная термообработка может привести к преждевременному удлинению, поверхностному износу, перелому штифта или даже к катастрофическому выходу из строя. Таким образом, термообработка является не дополнительным усовершенствованием, а фундаментальным требованием для безопасной и эффективной работы цепи.

12. Достижения в технологии термообработки.

Последние достижения в технологии термообработки позволили создать более энергоэффективные, точные и экологически чистые процессы. Вакуумные печи и конвейерные системы непрерывного действия обеспечивают последовательную обработку в контролируемых условиях.

Компьютерный мониторинг процесса фиксирует каждый параметр — от температурных градиентов до состава газа — обеспечивая отслеживаемость и повторяемость. Современные датчики могут обнаруживать даже незначительные изменения температуры поверхности, позволяя вносить коррективы в режиме реального времени и предотвращать дефекты.

Кроме того, разработки в области легированных сталей позволили добиться более высоких характеристик при менее агрессивной термообработке. Эти улучшения способствуют увеличению срока службы цепи, сокращению объема технического обслуживания и снижению общих эксплуатационных затрат на протяжении всего срока службы оборудования.

13. Заключение

Термическая обработка является одним из наиболее ответственных процессов при производстве листовых цепей. Он превращает необработанную сталь в прочный, высокопроизводительный материал, способный выдерживать большие нагрузки, сопротивляться износу и выдерживать усталость в сложных условиях.

С помощью таких процессов, как отжиг, нормализация, цементация, закалка, отпуск и индукционная закалка, производители достигают точного сочетания твердости, прочности и ударной вязкости, необходимого для промышленного применения.

Тщательный контроль каждого этапа в сочетании со строгими испытаниями гарантирует, что каждая листовая цепь обеспечивает постоянную надежность и производительность. Поскольку технологии продолжают развиваться, прогресс в методах термообработки будет способствовать дальнейшему повышению долговечности и безопасности этих важнейших компонентов в мировой машиностроительной и погрузочно-разгрузочной промышленности.

简体中文

简体中文 English

English русский

русский Español

Español