Максимизация эффективности и долговечности конвейерных цепей в промышленных операциях

Новости отрасли-Понимание конвейерных цепей и их промышленного значения

Конвейерные цепи являются фундаментальными компонентами систем обработки материалов в таких отраслях, как производство, горнодобывающая промышленность и логистика. В отличие от ремней, цепи обладают превосходной прочностью, долговечностью и несущей способностью. Выбор правильного типа цепи имеет решающее значение для сокращения времени простоя, повышения эффективности и минимизации затрат на техническое обслуживание.

Типы конвейерных цепей и их применение

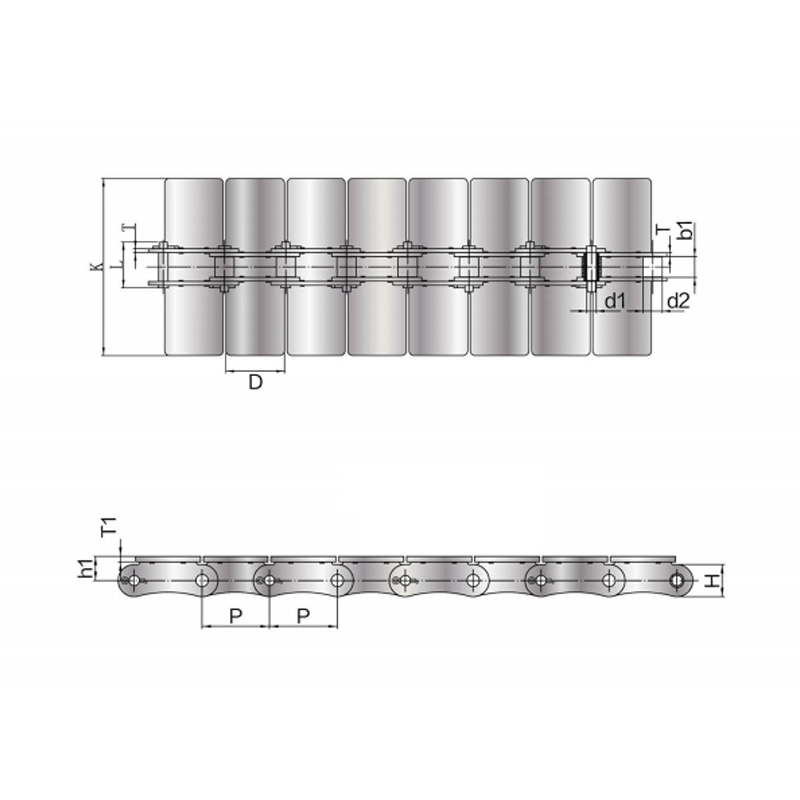

Конвейерные цепи различаются в зависимости от требований применения, грузоподъемности и условий окружающей среды. К наиболее распространенным типам относятся:

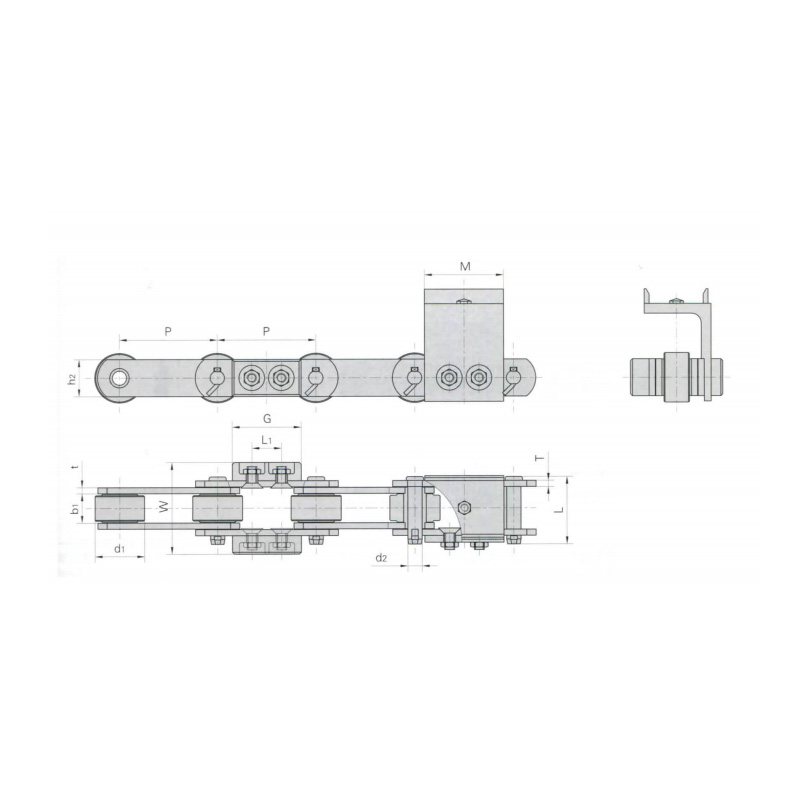

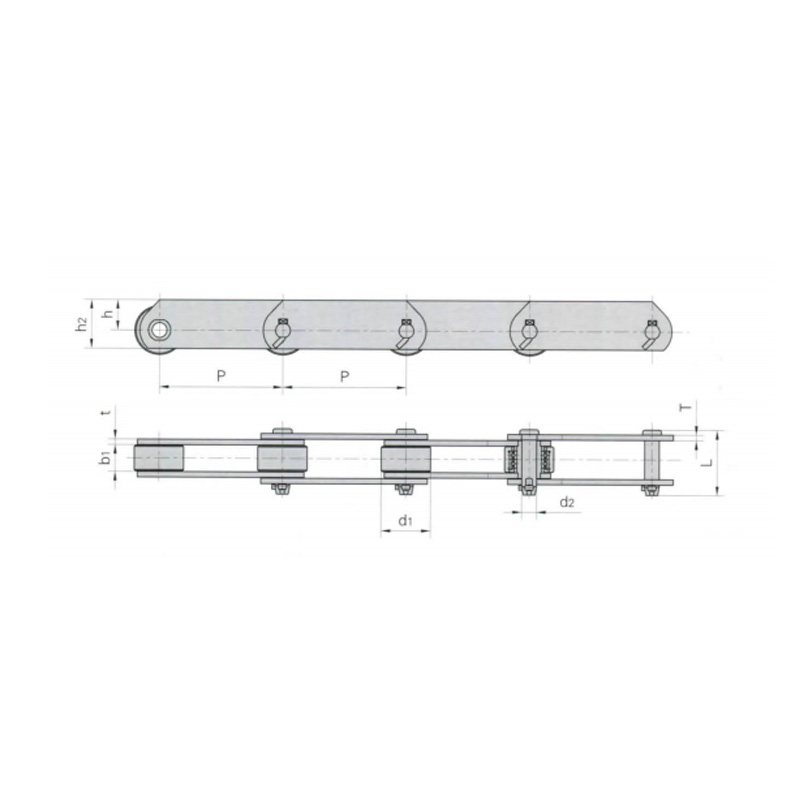

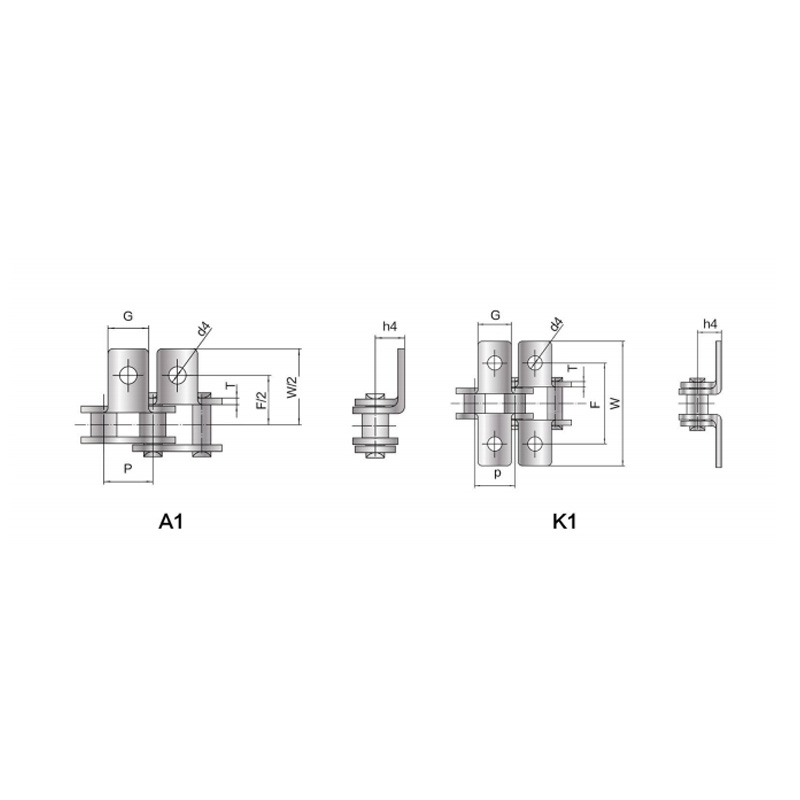

- Роликовые цепи – идеально подходят для высокоскоростных производственных линий, обеспечивая плавную работу и снижение трения.

- Бесшумные цепи – предназначены для снижения шума в операциях, где тишина имеет решающее значение.

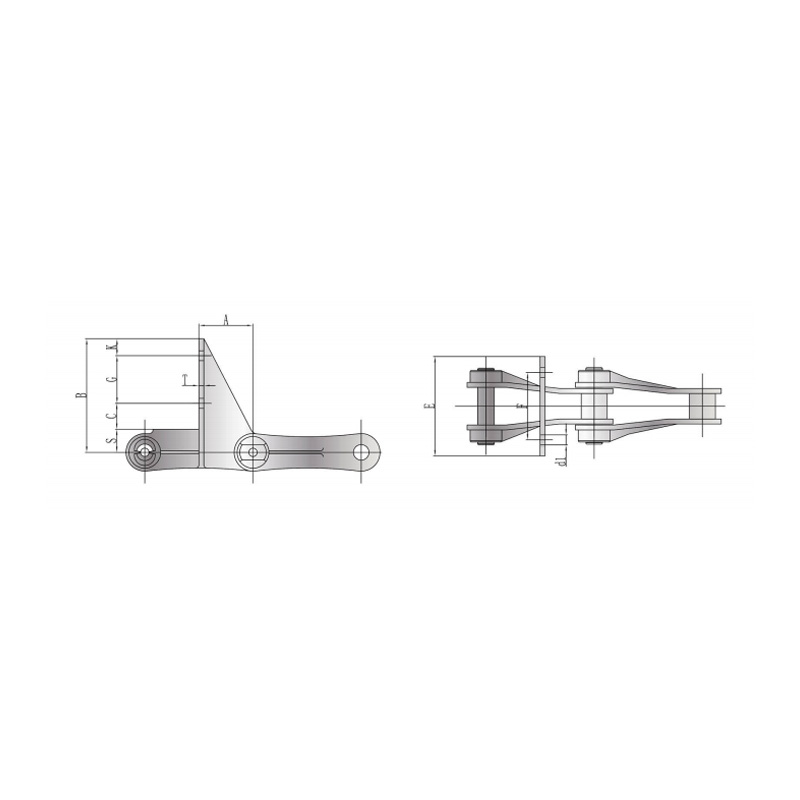

- Инженерные цепи – подходят для погрузочно-разгрузочных работ с тяжелыми материалами, включая сыпучие материалы и сборку автомобилей.

- Цепи из нержавеющей стали – устойчивы к коррозии, часто используются в пищевой и химической промышленности.

Ключевые факторы при выборе конвейерных цепей

Выбор правильной конвейерной цепи требует оценки нескольких практических факторов для обеспечения производительности и долговечности:

Грузоподъемность и шаг цепи

Цепь должна выдерживать максимальную ожидаемую нагрузку, не растягиваясь и не разрываясь. Шаг или расстояние между пальцами цепи влияет на силу и скорость. Цепи с более высоким шагом подходят для более тяжелых грузов, но могут снизить плавность хода.

Условия окружающей среды

Экстремальные температуры, влажность, химическое воздействие и пыль влияют на долговечность цепи. Например, цепи из нержавеющей стали устойчивы к коррозии во влажной или химической среде, а цепи из термообработанной стали хорошо работают при высоких температурах.

Требования к скорости

Для высокоскоростных конвейеров требуются цепи, снижающие трение и вибрацию. Роликовые и специальные цепи, рассчитанные на высокую скорость, минимизируют износ и шум, продлевая срок службы.

Эффективные методы технического обслуживания конвейерных цепей

Правильное техническое обслуживание необходимо для предотвращения непредвиденных простоев и дорогостоящего ремонта. Ключевые практики включают в себя:

- Регулярная смазка: Используйте высококачественные масла или смазки, чтобы уменьшить трение и износ между пальцами и втулками.

- Плановый осмотр: Регулярно проверяйте звенья на предмет удлинения, трещин или поломок.

- Проверка выравнивания: Убедитесь, что звездочки и цепи остаются выровненными, чтобы предотвратить неравномерный износ.

- Экологическая очистка: Удалите пыль, мусор и химические остатки, которые могут ускорить разрушение цепи.

Стратегии смазки для увеличения срока службы цепи

Правильную смазку часто упускают из виду, однако она имеет решающее значение для уменьшения трения и предотвращения удлинения. В зависимости от операции смазку можно наносить вручную, с помощью капельных систем или автоматических смазчиков цепей. В условиях высокой температуры или пыли требуются специальные смазочные материалы, устойчивые к испарению и загрязнению.

Ручная и автоматическая смазка

Ручная смазка подходит для небольших или тихоходных конвейеров, но требует частого внимания. Автоматические лубрикаторы обеспечивают равномерное покрытие и идеально подходят для высокоскоростных или труднодоступных цепей, обеспечивая равномерную смазку и продлевая срок службы.

Мониторинг износа и производительности цепи

Мониторинг износа цепи помогает избежать дорогостоящих простоев. Ключевые показатели включают удлинение, необычный шум, вибрацию и износ звездочек. Внедрение стратегий профилактического обслуживания, таких как анализ вибрации или системы цифрового мониторинга, может предупредить операторов о надвигающихся сбоях еще до того, как они произойдут.

Измерение удлинения цепи

Удлинение цепи происходит из-за износа пальцев и втулок. Измерьте определенное количество шагов и сравните с допусками производителя. Замена цепей до того, как они превысят рекомендуемое удлинение, предотвращает повреждение звездочек и проблемы в эксплуатации.

Оптимизация эффективности конвейера

Эффективность зависит не только от самой цепочки, но и всей системы. Шаги по оптимизации производительности включают в себя:

- Поддержание правильного натяжения цепи во избежание проскальзывания или чрезмерного напряжения.

- Регулярный осмотр звездочки на предмет отсутствия износа и смещения зубьев.

- Использование энергоэффективных двигателей и приводов для снижения нагрузки на цепи.

- Внедрение автоматического мониторинга для отслеживания производительности в режиме реального времени.

Сравнение материалов конвейерных цепей

Выбор правильного материала влияет на долговечность, частоту технического обслуживания и стоимость. Ниже приведено сравнение распространенных материалов цепей:

| Материал | Лучшее использование | Плюсы | Минусы |

| Углеродистая сталь | Общепромышленное использование | Мощный, экономичный | Склонен к коррозии |

| Нержавеющая сталь | Пищевая, химическая, влажная среда | Устойчивость к коррозии, гигиеничность. | Более высокая стоимость, более низкая прочность на разрыв |

| Легированная сталь | Тяжелые операции | Высокая прочность, долговечность | Требует смазки, дороже |

Вывод: обеспечение долгосрочной производительности конвейера

Инвестирование времени в выбор правильной конвейерной цепи, внедрение четкого графика технического обслуживания и оптимизацию рабочих параметров приводит к значительной экономии средств и повышению производительности. Регулярные проверки, правильная смазка и выбор материалов с учетом условий окружающей среды гарантируют надежную работу конвейерных цепей в течение длительного времени.

简体中文

简体中文 English

English русский

русский Español

Español